动力电池作为新能源的核心部件,对生产设备的要求很高。锂离子电池是目前市场占有率最高的动力电池,主要用于电动汽车、电动自行车、滑板车等。电动车的续航能力和性能与电池息息相关。

动力电池的生产包括三个部分:极片生产(前段)、电芯组装(中段)和后处理(后段);激光技术广泛应用于动力电池的前段极片制作、中段焊接和后段模组封装。

激光切割技术在动力电池制造的哪个环节发挥重要作用?

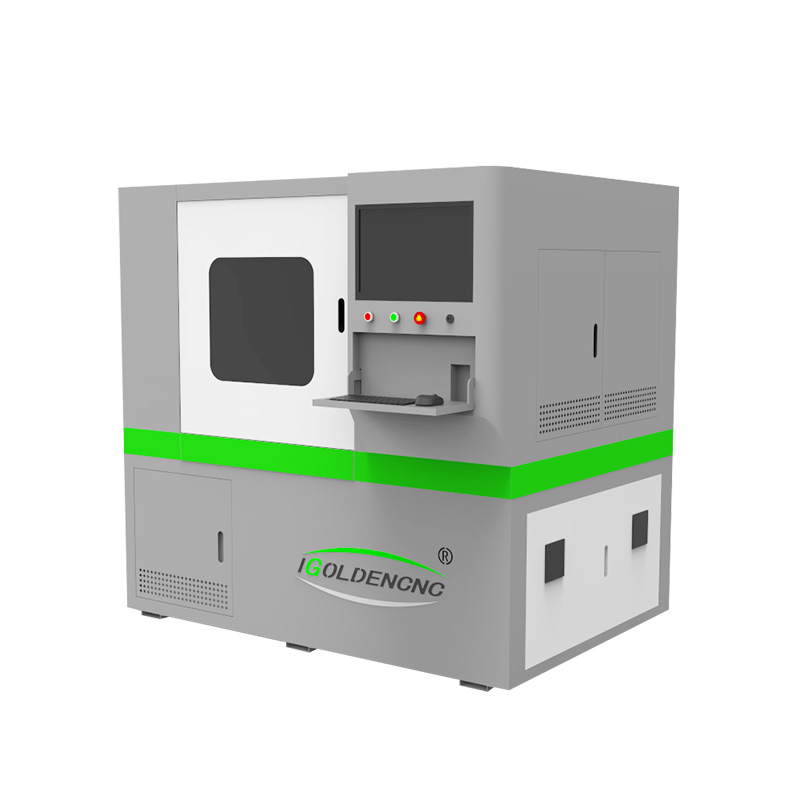

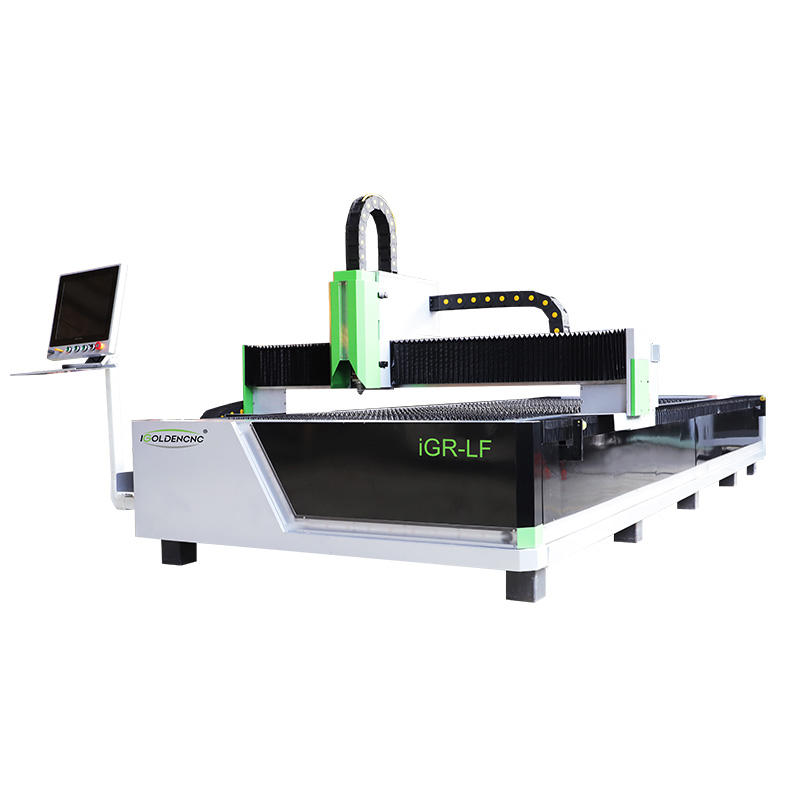

动力电池的制造中使用了许多激光设备与工艺,包括电池极耳激光切割、高速激光制片、电芯材料激光焊接、电池封装焊接、pack模组激光焊接等。激光设备已经逐渐融入到动力电池生产的标准中。

而激光切割技术则在动力电池制造中发挥着重要的作用,主要应用于正负极的激光极耳切割成型、激光极片切割、激光极片分条,以及隔膜的激光切割。

在激光技术出现之前,动力电池行业通常采用传统机械进行加工切割,但模切机在使用过程中难免会磨损,掉落灰尘和毛刺,可能会造成电池过热、短路、爆炸等危险;而且,传统模切工艺存在模具损耗快、换模时间长、灵活性差、生产效率低等问题,开始不能满足动力电池制造的发展要求。激光加工技术的革新,在动力电池的生产中作用突出,与传统机械切割相比,激光切割具有切割工具无磨损、切割形状灵活、边缘质量可控、精度高、运行成本低的优点,有利于降低制造成本,提高生产效率,大大缩短了新产品的模切周期。激光切割已经成为动力电池极耳加工环节中的行业标配。

电池隔膜

受到新能源市场的持续提升,动力电池厂商也在现有产能基础上大幅扩产,推动激光设备需求增加。

近年来,动力电池行业发展十分迅速,订单也是持续暴增。新能源汽车市场提升,加上国家政策提供的支持,使得新能源汽车大力扩张,这些变化不难看出,动力电池行业市场爆发,这给动力电池企业带来了新得机遇和挑战。

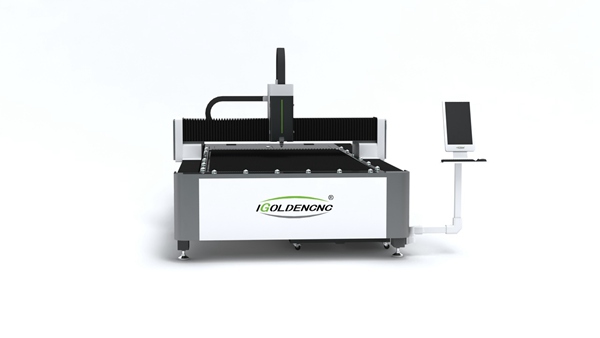

激光切割机的优势?

激光切割具有切割工具无磨损、切割形状灵活、边缘质量可控、精度高、运行成本低的优点,有利于降低制造成本,提高生产效率,大大缩短了新产品的模切周期。激光切割已经成为动力电池制造中的行业标配。

激光设备公司应该在这个机遇与挑战下,要不断完善现有产品性能,逐步拓宽产品品类,抓住发展机遇,提高自身核心竞争力,不断创新。公司的竞争,是综合实力的较量,主要体现在:质量、服务、价格、渠道、附加值等多方面。企业要想走得更远,必须采取可持续发展的战略。